Prävention

Prozess der Wassererzeugung und mikrobielle Kontamination

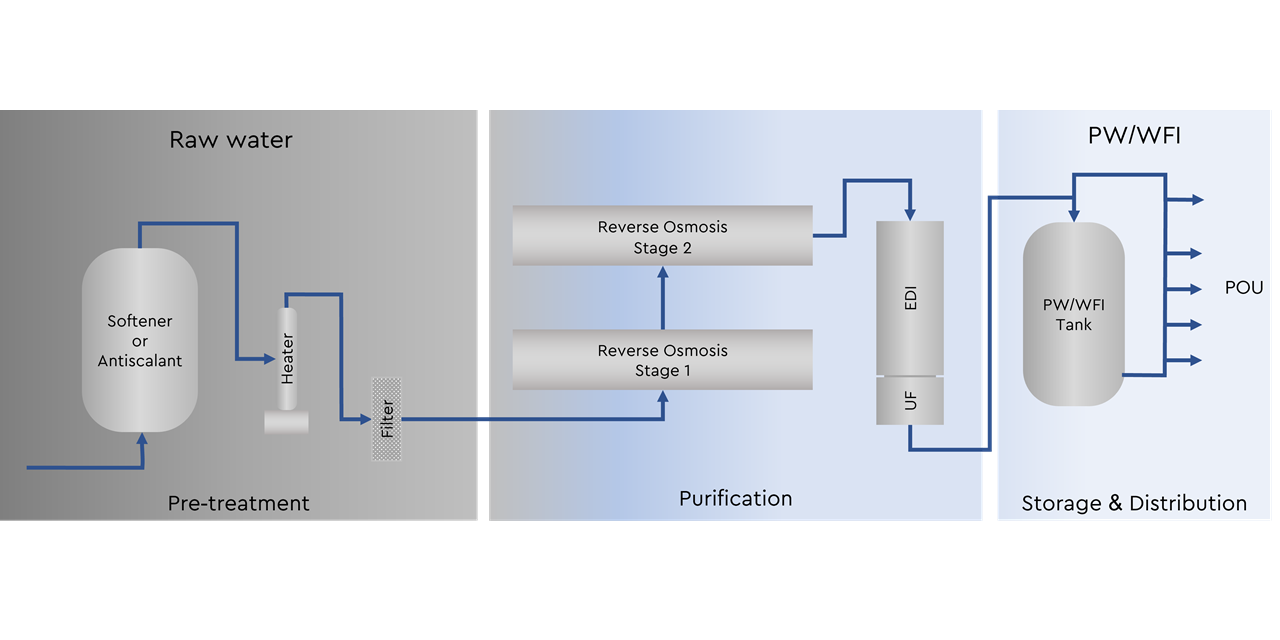

Die Prävention einer mikrobiellen Kontamination ist bei der Wassererzeugung für die pharmazeutische Industrie entscheidend. Aber wie können wir eine Kontamination dauerhaft verhindern? Indem man den Prozess versteht und somit in der Lage ist, den Beitrag des Risikos für eine mikrobielle Verunreinigung für jeden einzelnen Prozessschritt abzuschätzen. Die Auslegung der Anlage und die Wartung sind die beiden entscheidenden Aspekte. Wir müssen verstehen, woher die Keime kommen, deshalb ist es entscheidend zu wissen, wie der gesamte Wassererzeugungsprozess aufgebaut ist.

Im Annex 1 des EU-GMP-Leitfadens ist zu lesen: „... Die Sterilitätsprüfung am Endprodukt sollte nur als letzte in einer Reihe von kritischen Kontrollmaßnahmen betrachtet werden, durch die die Sterilität sichergestellt wird. Sie kann nicht verwendet werden, um die Sterilität eines Produkts sicherzustellen, das nicht den Design-, Verfahrens- oder Validierungsparametern entspricht. Die Prüfung sollte für das betreffende Produkt validiert werden...“

Der Wassererzeugungsprozess in 3 Schritten

Für jeden Schritt muss der Beitrag zum Risiko einer mikrobiellen Kontamination ermittelt werden. Dies gilt auch für Wartungs- und Reparaturarbeiten. BWT hat seine Geräte unter Berücksichtigung aller Aspekte wie minimiertes Totvolumen, sanitisierbare Komponenten und z. B. spezielle Regenerationsverfahren für die Enthärtung zur Vermeidung von Totzonen entwickelt.

Erfahren Sie mehr über die einzelnen Schritte der Wassererzeugung und ihren Beitrag zum Risiko einer mikrobiellen Kontamination. Mit einem vertieften Verständnis der Wassererzeugung können Sie eine allumfassende CCS entwickeln. So lassen sich auch die jeweiligen Beiträge zum Risiko einer mikrobiellen Kontamination ermitteln. Dies schließt auch Wartungs- und Reparaturarbeiten ein. Die eigentliche Frage lautet also:

WOHER KOMMEN DIE KEIME?

POINT OF USE (POU)

Tank

ELECTRODEIONIZATION (EDI) / ULTRAFILTRATION (UF)

The seal-free spiral design of the septron is the ideal protection against microbial contamination.

Filter

Reverse Osmosis permeate side

Reverse Osmosis concentrate side

Softener

RAW WATER

Um höchste mikrobielle Sicherheit zu gewährleisten, wird eine regelmäßige vorbeugende oder besser eine vorausschauende Wartung empfohlen.

BWT unterstützt Sie dabei.

VORBEHANDLUNG

Verschiedene Wasserparameter beeinflussen die Wirksamkeit und Effizienz eines PW- und WFI-Erzeugungssystems. Faktoren wie Partikel, Härte, Chlorierung und andere Eigenschaften des Rohwassers müssen bei der Entwicklung einer Anlage für pharmazeutisches Wasser berücksichtigt werden.

Es gibt verschiedene Vorbehandlungsverfahren, wie z. B. Enthärtung, Filterung, Antiscalant und Bisulfit. Die Enthärtung wird im Allgemeinen im Vorbehandlungsprozess eingesetzt, um die Konzentration von Härtemineralien (wie Kalzium und Magnesium) zu reduzieren, damit die nachgeordneten Wasseraufbereitungsprozesse, insbesondere die Umkehrosmose (Reverse Osmosis, RO), effizient ablaufen können. Als Alternative kann die Antiscalant-Dosierung die Enthärtung ersetzen, indem sie die Löslichkeit kritischer Mineralien erhöht.

Wasseraufreinigung

Der Wasserreinigungsprozess in Kaltsystemen basiert auf drei wesentlichen Schritten:

lAGERUNG UND vERTEILUNG

PW oder WFI müssen vom Wassergenerator bis zur Entnahmestelle verteilt werden. Für die Lagerung und Verteilung gibt es verschiedene Strategien, um die Qualität zu gewährleisten und zu erhalten.

- Heißlagerung

- Kontinuierliche elektrolytische Ozonisierung

Sie wollen mehr wissen?

Erfahren Sie mehr über die Kontaminationskontrollstrategie und deren 4 Elemente...

Unerwarteter Fehler. Bitte versuchen Sie, die Seite neu zu laden.